『GIBSONモンタナ工場』

アメリカンギターを代表するトップブランド「GIBSON(ギブソン)」

Orville Henry Gibson(オービル・ヘンリー・ギブソン)氏が1894年にミシガン州カラマズーでマンドリン製作を始めたことにその歴史は始まります。1969年にはNorlin社に買収されギブソンギターの製造の中心はカラマズーからテネシー州ナッシュビルへと順次移転する訳ですが、ナッシュビルは湿度が高くアコースティックギター向けの大量の木材をストックしておく事に向いた土地ではありませんでした。

カラマズーに変わるアコースティックギター製造に適した土地を探していたGIBSON社の目に留まったのは、モンタナ州ボーズマンという気候の安定した土地を本拠に、良質なフラットマンドリンを製造していたフラットアイアン社でした。1986年にはそのフラットアイアン社を吸収し、1989年からGibsonアコースティックギターの第二の生産の歴史は始まります。

それが、今回訪れた「GIBSONモンタナ工場」です。

ちょうど2019年でギター出荷開始30周年を迎える円熟したモンタナ工場へ、アコースティックギター担当の村主(すぐり)が視察&買い付けに行ってきました!

それでは早速出発です!

|

|

成田空港発で、目指すはモンタナ州にあるボーズマン空港です。ボーズマンはアメリカの北西に位置しており、カナダと国境を接する、ロッキー山脈の麓にある小さな町です。日本で言うと軽井沢のような避暑地的な立ち位置で、僕が行った時期には観光客が沢山!直行便はありませんので、デンバーで乗り換えをしまして、総移動時間約17時間のフライトです...!!

|

|

乗り継ぎを経てボーズマン空港に到着。本当に小さな空港です。ローカル感が強い!何とも居心地の良い雰囲気を醸し出していました。空港の規模が日本で言う「道の駅」みたいな感じで都会の喧騒が無く、なんとも可愛らしかったです。

|

|

|

|

1872年に世界初の国立公園として指定された、非常に有名なイエローストーン国立公園がすぐ近くにある事から、グリズリーやバイソンの生き物や看板が至る所に。この子はボーズマン空港のシンボルとの事ですので、とりあえずご一緒しました。

|

|

ギブソンギターも展示されていました!さすが州の高額納税カンパニーの一つ!!笑

ここの展示は定期的に入れ替えられては観光客を喜ばせると言う拘りっぷりとの事です。

|

|

|

|

冬は寒いですが、年間を通して湿度も安定しているモンタナ州は、ご覧の通り空がとっても綺麗なんですよ。

空気もきれいで、凄く良い場所でした。

こんな素敵な土地で育まれているギターなら、きっと良い物が作られているだろう。

そんな期待に胸を膨らませて、GIBSON工場へ参りましょう。

|

モンタナファクトリーを見ていきましょう!

さて、まずはギブソン社のアコースティックギターがどのような拘りで、どのような人たちによって、どのように製作されているかをじっくり見ていきましょう。

GIBSONのモンタナ工場は、マーチン社のように一般開放はしていませんので、外観は「普通」。

しかし、110名のワーカーが働き、1日に約71本のギターを組み込み、月産1,400本を作り出す大型の工場です。

読み進めて頂くにあたって、ギブソン社がアコースティックギター製作において最も大切にしている

「4大要素」

と言うものもご紹介致しますね。

この4つの拘りはギブソンがアコースティックギター作りに於いて核としている考え方!

これらポイントを押さえていれば、あなたも立派なギブソンフリークです!

以下でじっくりご紹介致しますので、どうぞご覧下さい。

|

|

まずはいつものようにエントランスでパスを貰います。

これがあればもう僕はギブソン社の客人。

色々なエリアをうろうろすることが可能です(笑)

|

|

工場の一番奥には木材置き場が!

マーチン社の持っている規模に比べるとかなりボリュームは少なかったです。ギブソンは年間の生産予定が全て出ているため、必要最低限の木材を自分たちで管理しているといった感じでした。

|

|

|

|

どこから買っているかは教えてくれませんでしたが、木材はとても上質なものを使っていました。やはり、木材の善し悪しは楽器の評価において重要ポイント。

ここをケチると一流ブランドとは言えません。良いストックを持っていました!

|

|

ここは工場の流れ的に一番最初の部分。

均等な厚みに製材した木材をブックマッチにしています。

写真はマホガニーを貼り合わせているところ。

|

|

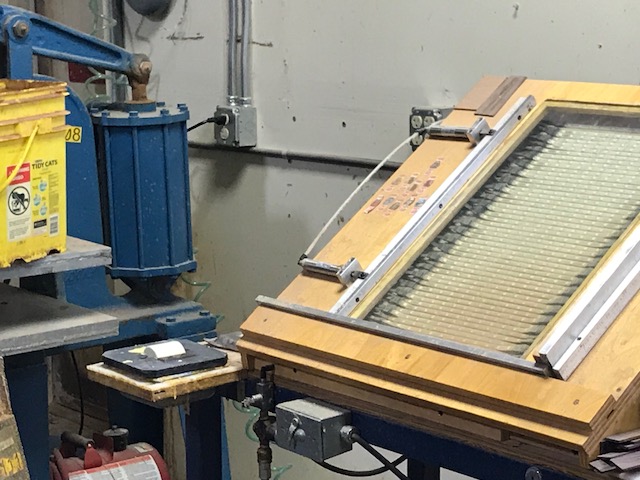

|

|

ご覧のように下からライトで光を当てて、継ぎ目に狂いがないかをチェックします。ここの行程はとても大切との事で、長年働いている熟練のスタッフが1枚1枚丁寧に作業されていました。

|

|

貼り合わせ後がこちら。

グルーがはみ出ていますが、もちろんここから更に製材しますので問題ありません。

|

|

|

|

ギブソン社が自身で製作したと言う木材を乾燥させるマシーンに挟んで乾燥を促します。

1度に12枚の木材の乾燥が可能。これが扇風機みたいにぐるぐる回るわけです。

機械はこれ一台ですので、いかにギブソンがハンドメイドに拘って小規模ながらも一つ一つの作業を行っているかが良く分かる光景でした。

|

|

|

ちなみにこの機械はテイラー社がもっと前に開発していた気がするのですが、、(笑)

情報を共有して、より生産効率の向上の為に切磋琢磨されているのかもしれませんね。うん、きっとそう。

|

|

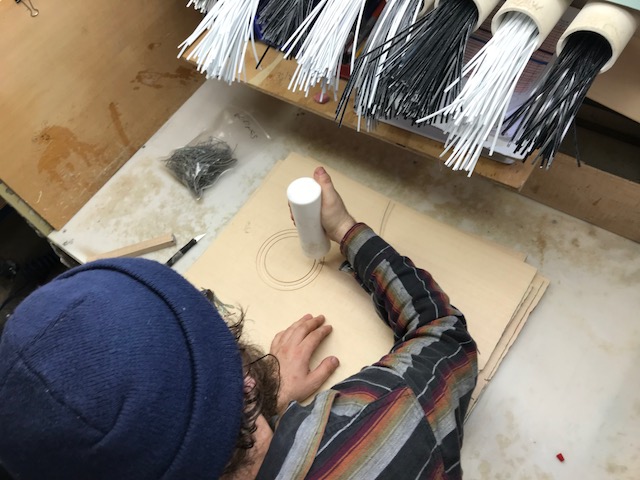

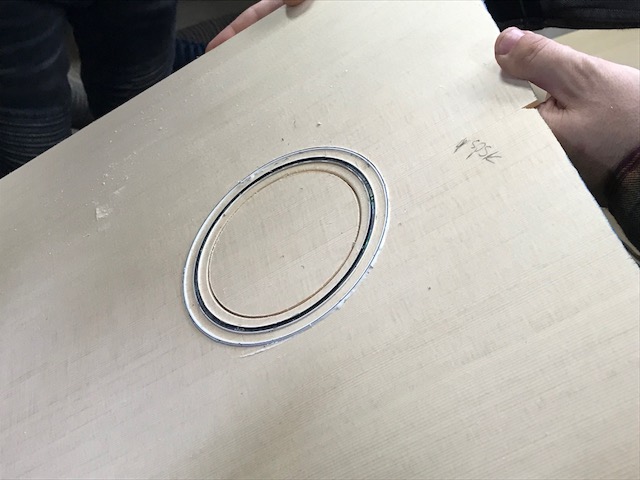

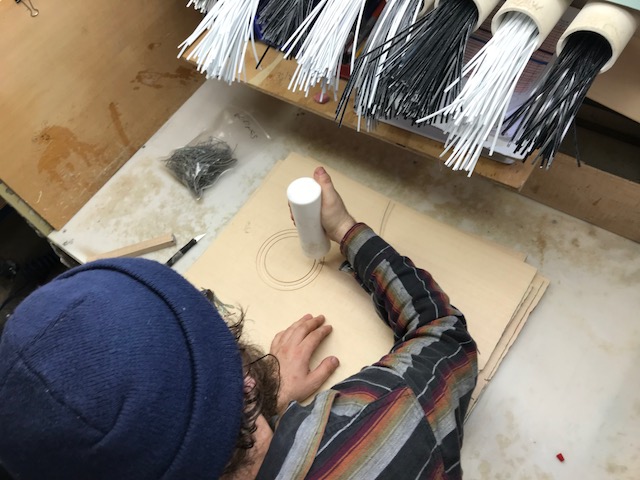

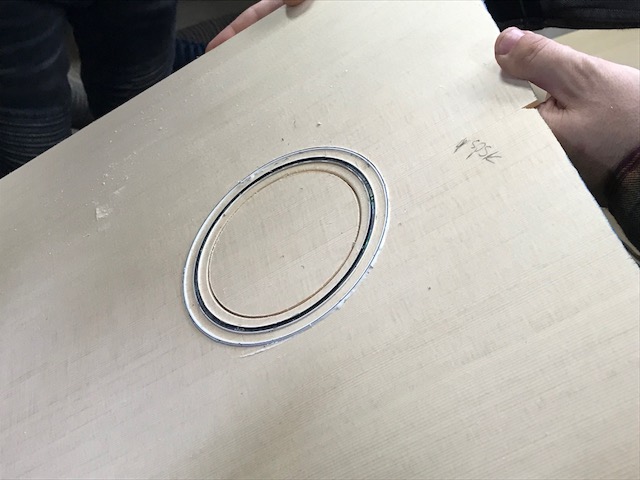

次の行程はロゼッタの加工です。こちらもこの機械一つで作業していました。この作業も先ほどの方と同じです。

|

|

|

|

先ほどの機械でロゼッタの溝加工を行い、そこにタイトボンドを流し込んでラインを手作業で埋めていきます。

|

|

木材の加工前にロゼッタの飾りを施すことで生産効率を上げております。ギブソンはロゼッタの大半がダブルリングかシングルリングか、みたいなシンプルなパターンなので、楽そうですよね(笑)

|

|

|

|

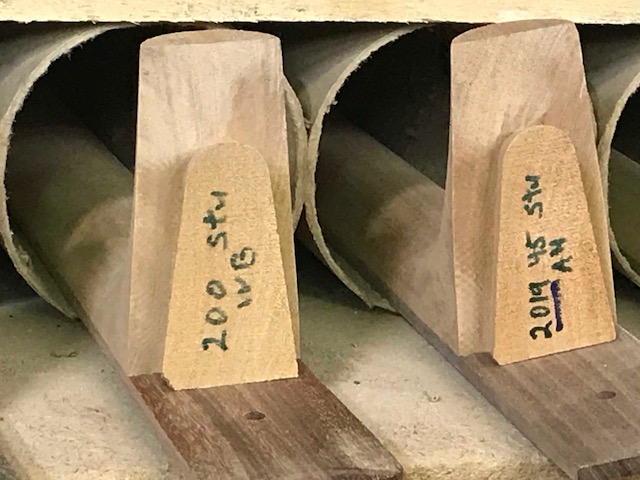

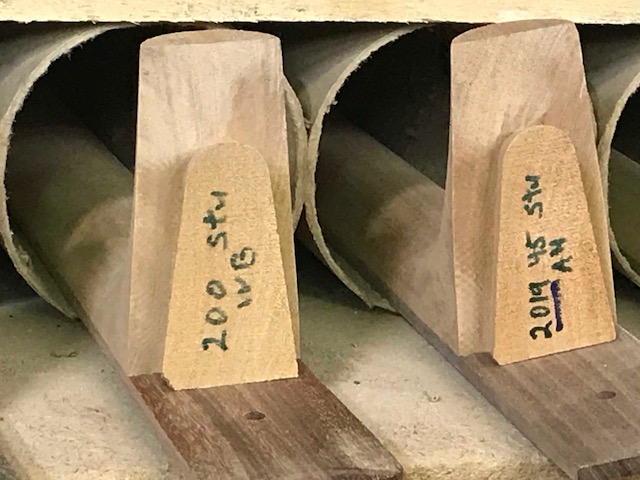

次はネック材です。ギブソンはワンピースのマホガニーネックですので、ブロックで上質なネック材が豊富に保管されていました。

|

|

こちらはDOVEやJ-200などに使用されるメイプルのワンピースネックです。かなり美しいフレイムが出ており、上質な木材であることがわかります。見事でした。

|

|

|

|

さきほどワンピースと書いておいてなんですが、、ギブソンはヘッドが大きいので、このように両サイドに板を足しております。ギブソン社内では、この材料の事を「ear」"耳"と呼んでいました(笑)

|

|

|

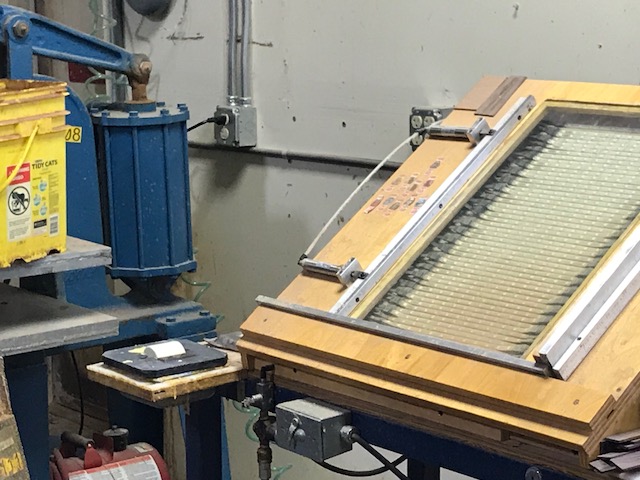

やっと登場しました、CNCルーター。

ギブソン社では3台のみの稼働です。

こちらのCNCでは、ネック材をブロックからある程度のところまで自動で製材しています。

|

|

ドンさん(モンタナ工場のボスです)が必死な形相でなにやら訴えかけていますが(笑)

これは、CNCを使っているけれど最後の仕上げは必ず人の手を使ってやっている!それがギブソンスピリットなんだ!ということを熱弁されているところです(笑)

|

|

|

|

各モデルごとに振り分けられ、製材を待つネック材達。この形状からもダブテイル一択であることが良く分かりますよね!

|

|

こちらはサイド材の曲げ加工を行っています。

同じ機械が3台ありましたが、この時は一人の方が黙々と作業をされていました。

|

|

|

|

曲げる前の木材は90度ほどの熱湯で茹でます(笑)

|

|

加工した木材にネックブロックを取り付けて接合しています。

先ほど曲げ加工をされていた方がこの作業も平行して行っていました。この方も、ギブソンに来て長いベテランスタッフさんとの事。

|

|

|

|

接着中の様子です。

|

|

接着された木材達が、次なる行程までの待機待ちをしています。

|

|

|

|

モデル別の型がズラリ!こう見ると名器ぞろいですね。

|

Point①

「ドームドトップ(28フラットラジアス)&スキャロップド・ブレーシング」

|

|

さて、お待たせしました!

ギブソンを語る上では欠かせない4台要素の内の1つがようやく登場です!

まずはスキャロップブレーシング!

ギブソンはノンスキャロップは採用しておらず、全てのモデルでスキャロップ・ブレーシングを採用しています!

|

|

そして、それとセットになるのが28フラットラジアスに設定されたアーチを描いたトップ、ドームドトップです!

厳密に言うと、ギブソンは「フラットトップではない」という事なんですね。

|

|

|

|

28フラットラジアスというアーチ状のトップにすることで、歯切れが良くレスポンスの良い音色を獲得しています。スピーカーのコーンのイメージだそうです。このラジアスはアコースティックギターメーカーの中でも特に膨らんでおり、このあたりの考え方はマンドリンメーカーだったギブソン社のサウンドメイクの哲学とも繋がっていそうですね。

|

|

トップをアーチ状にする為にどうしているか?と言うと、トップ面を乗せるサイド面の加工を水平ではなく斜めにカットしています。

|

|

|

|

このサイドの加工に合わせてトップを覆いかぶせるように接着する事で、トップ板がアーチ状になる仕組みです。

|

|

ちなみにギブソンのトップの膨らみの頂点はブリッジより前方向に設計されており、その関係でブリッジが弦に引っ張られて傾く事が少ないそうです。こういう設計からも、他社に比べるとネックの元起きが少ないのでしょうね。

ということで、ポイント①はスキャロップブレーシング&ドームドトップでした!

|

|

Point②

「ダブテイルジョイント&ハイドグルー接着」

|

|

さて、どんどんいきましょうポイント2です!

ポイント2はやはりこれ!

ダブテイルジョイント!

※ダブテイルジョイントとはギターのボディとネックを結合する部分の形式。鳩のシッポみたいな形から命名。アコースティックギターのネック接続でおそらく一番多く用いられている方法で、日本では蟻溝継ぎとも言います。

|

|

このダブテイルジョイントの精度が、完成してからのそのギターの弾き易さ、果ては音色までも左右する重要なポイントになります。この行程はギブソン社でも、最も技術と知識と経験のある方が任せられていました。

|

|

|

|

他社では値段帯で分け、例えば20万円以内のギターは作業が簡単なシンプル・ダブテイル・ジョイントなどを採用して生産効率を図っていますが、ギブソンはネックジョイントに「ギブソンの鳴り」と言われる拘りがあり(だってポイント②ですから)、10万円代前半の安価なモデルであっても、ダブテイルジョイントを譲らず、一貫してギブソンの鳴りを追求しています。

|

|

そして、ニカワ接着!

先ほども伝えたように、ギブソン社はこのネックジョイントにギブソンサウンドの秘密があると捉えており、ネックの接合には他の部位のようにグルーを使うのではなく、動物性ニカワを使用しています。ネックの振動をいかにピュアにボディに伝えるか。の拘りには相当な思い入れがありました。

|

|

Point③

「ニトロセルロース・ラッカー仕上げ」

|

|

さて、遂にポイント3です!

それは!ニトロセルロース・ラッカー仕上げ!

近年ではすばやく乾いて生産効率の良い「UVフィニッシュ」が主流となりつつあり、塗膜自体も薄く仕上げる事が出来る為に流行っていますが、ギブソンは一貫してラッカー仕上げに拘ります。

|

|

その理由として話してくれたのは「ラッカーは経年によって木材に染み込んでいく事で、ギターの音色も楽器として成長していくから」との事でした。これには納得!塗装方法によってサウンドがガラッと変わるのは周知の通りですが、一番変化を楽しめるのがラッカー塗装という結論なのだと思います。

|

|

|

|

ギブソンは100年以上の歴史を持つメーカーですので、やはり長く所有してもらう事での楽しみを大事にしています。塗装が引いて熟れてきたときのサウンド。と言う要素を大切にして、その変化を楽しめるのがアコースティックギターの醍醐味と捉えているのです。

|

|

後ろには乾燥中のギター達。写真なので分からないですが、実際はリフトのように動いており、ぐるぐると周回しています(笑)

塗装の手順はコート吹きが7回、その後ウェットサンドして一旦寝かせる。そしてまた2回吹きます。

塗装の工程だけで丸4日かかるというので驚きです。

|

|

|

|

天井の方までぐるぐる回っています(笑)

この部屋は見てるだけでとても楽しかったです!

ということで、ポイントそのその④はラッカー仕上げ!

楽器としての成長を楽しめるのがギブソンアコースティックの醍醐味なのです。

|

Point④

全ての行程においてハンドメイドに拘る

|

|

さて、最後のポイントです!

それがこちら、ハンドメイドへの拘りです!

今回初めてモンタナ工場へ行かせて貰って僕が凄く驚いたのは、生産工程にマシーンが殆ど入っていなくて、想像以上に効率化されていないこと。手順だけ見ればルシアーメイドのそれと殆ど変わらないんですよね。

|

|

この「ハンドメイド」という言葉は、今回のファクトリーツアー中も繰り返しギブソン社のみなさんが口にされていました。

確かに、これまで世界中の色々な工場に行きましたが、ギブソン程ハンドメイドの行程が多く、マシーンを殆ど取り入れていない有名メーカーは珍しいです。

|

|

|

|

この方はフレット打ちの達人で、今までの勤続何十年の間に何万本とも言うフレットをギブソンアコースティックに打ち込んできたとの事でした。

こういった重要な行程に長年務めている熟練の職人さんが居るのは非常にポジティブな事ですね。ギブソン社でギターを作っている事に誇りを感じていらっしゃいました。

|

|

モンタナの工場長に「Gibsonは当たりハズレが大きいブランドという風に日本のユーザーからは認識されている。それについてはどうお考えですか?」と訪ねてみました。すると、僕も納得の答えが返って来ました。

「確かに機械化を押し進めて、厳密に全てをコントロールすれば全てのギターを均等化していく事は今の技術ならば出来るでしょう。けれど、それは音楽的ではない。だから、ギブソンはそれをしない。同じように製作しているのに、Aはこんな音色でBはこんな音色、という個性が出るからこそ面白い。勿論、その差に限度が有るのは理解しているし、不具合は絶対にNGなのは前提だけどね。」

|

|

|

|

この話を聞いた時には目から鱗でした!

ハッキリ言って、今のギブソン工場に対して僕はそこまでポジティブな感情を持っていなかったのですが(イメージとして)、今回のファクトリーツアーでかなり感じ方が変わりました。

なんか凄くピュアで、音楽的だなぁと思いましたね。僕的には大好きでした。

と言う事で、最後のポイントはハンドメイドに拘る!でした。

|

さて、いかがでしたでしょうか?

僕が実際に体感させて頂いたように、解説付きでモンタナ工場を見て頂きました。

僕は、今回の出張を経てGIBSON社からかなり音楽的な物を感じましたね。

彼らと夜ご飯を食べにいっても、ずっと音楽の話ばかり。

他のブランドの会食では、音楽の話よりはビジネスの事だったり、もっと完全にオフの話をする事が多いのですが、GIBSONではご飯食べてても何しててもみんな音楽の話ばっかり(笑)

趣味も音楽、仕事も音楽という考えの僕としては、物凄く好感度高かったです!

会食後は地元の話題のJAZZバーへ演奏を聴きにいこうと(笑)

「もちろん連れて行ってくれ!」とお願いして同行。

この人達は音楽と共に生きているんだなぁ。。と本当に嬉しくなりました。

そしてコチラ!!!

今回色々と意気投合しまして(ちょっとした試験?のようなものは受けましたが)、なんとギブソン社からギブソンアコースティックギターのスペシャリスト認定をして頂きました!

これは楽器店へではなく、個人に送られる認定書のようです。

この認定を貰っている店員が在籍するお店は国内でもごく僅かとのこと。

ギブソンアコースティックは是非当店にお任せくださいね!

ということで。

現地に赴いて初めて分かるような体験が本当に沢山有って、とても充実したGIBSON社出張でした!

当店では京都では唯一のギブソン社正規ディーラーとして、店頭では常に各種人気モデルをフルラインナップしております。

ギブソンアコースティックギターをお探しのお客様は、ぜひ一度店頭までご来店ください。

ワタナベ楽器店京都本店のギブソンアコースティック在庫は以下をクリック!!